Isolamento dei fili: il "guardiano invisibile" della corrente elettrica

2025-11-06 16:29I. Cos'è l'isolamento dei fili? La corazza di sicurezza per la trasmissione di corrente

All'interno del cablaggio di qualsiasi dispositivo elettronico, troverete conduttori metallici rivestiti da una guaina colorata o trasparente: questo è l'isolamento del filo. Sebbene apparentemente sottile, svolge tre funzioni fondamentali:

Previene le perdite e garantisce la sicurezza: isola il conduttore dall'ambiente esterno per prevenire perdite di corrente che potrebbero causare scosse elettriche o cortocircuiti nelle apparecchiature. La sua rigidità dielettrica determina direttamente la sua resistenza alla rottura (che in genere richiede valori superiori a 10 kV/mm).

Resiste alle interferenze e garantisce precisione: riduce la diafonia del segnale tra diversi cavi, aspetto particolarmente importante negli scenari di trasmissione dati ad alta velocità in cui un isolamento di alta qualità riduce al minimo la perdita di segnale.

Resiste all'ambiente e ne prolunga la durata: protegge da minacce esterne come temperature alte/basse, corrosione chimica, attrito e vibrazioni, fungendo da prima linea di difesa per i cavi in ambienti complessi.

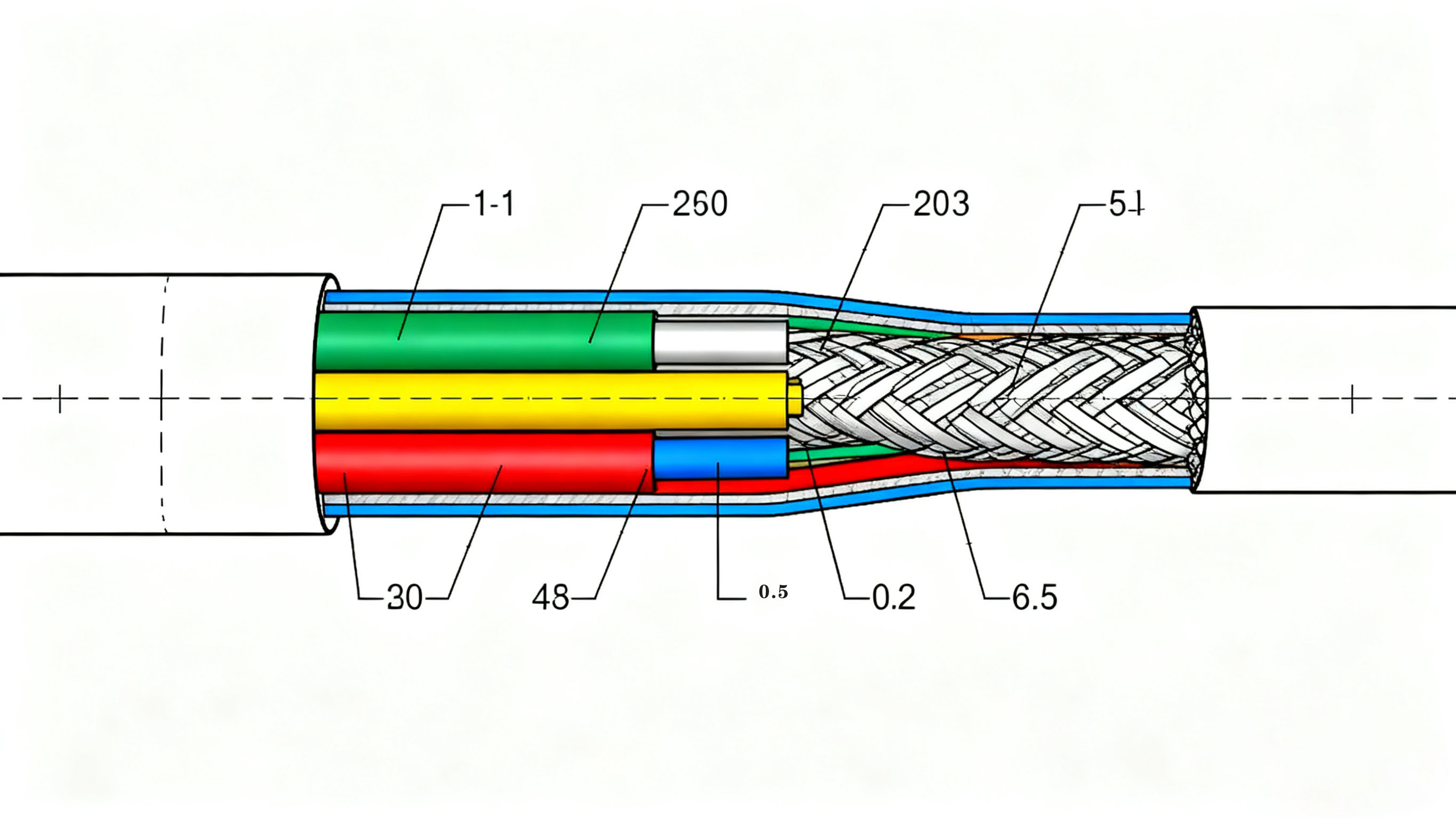

Lato sinistro: Foto reale (etichettata "Cablaggio ad alta tensione per veicoli ad alta energia"). Lato destro: Sezione trasversale schematica con etichette a strati: "Conduttore (rame argentato) → Isolamento (XLPE) → Strato di schermatura → Guaina". Utilizzare colori diversi per distinguere le strutture, evidenziando la forma di incapsulamento dello strato isolante.

II. Cinque materiali isolanti tradizionali: "Guardiani specializzati con punti di forza unici

Le prestazioni dell'isolamento sono fondamentalmente determinate dal materiale di base. Diversi scenari richiedono soluzioni personalizzate. Ecco i cinque materiali più comuni nel settore e le loro applicazioni:

1. Polietilene reticolato (XLPE): il re della temperatura per i nuclei ad alta tensione. Vantaggi: forma una struttura a rete tridimensionale tramite reticolazione chimica, raggiungendo una rigidità dielettrica superiore a 30 kV/mm. Funziona stabilmente in un ampio intervallo di temperatura (da -40 °C a 125 °C) e resiste alla corrosione causata da benzina, elettrolita della batteria, ecc. Applicazioni tipiche: cavi di collegamento per pacchi batteria ad alta tensione NEV da 800 V, cavi CC per inverter fotovoltaici. Caso reale: un'importante casa automobilistica ha esteso la durata del prodotto da 8 a 12 anni utilizzando cavi isolati in XLPE, superando i rigorosi test di resistenza al fuoco IEC 60332-3.

2. Elastomero termoplastico (TPE): il pioniere ecologico per dispositivi flessibili. Vantaggi principali: combina l'elasticità della gomma con la lavorabilità della plastica. Il raggio di curvatura minimo può essere fino a 3 volte il diametro del cavo. Non necessita di vulcanizzazione, aumentando l'efficienza produttiva del 40%. Tasso di riciclabilità superiore al 95%, conforme agli standard RoHS. Innovazione tecnologica: il TPE vulcanizzato dinamicamente mantiene la flessibilità da -50°C a 120°C, utilizzato nel cablaggio delle attrezzature per spedizioni polari. Applicazioni tipiche: cavi dati per smartwatch, cavi di collegamento per endoscopi medicali, cavi flessibili per pistole di ricarica.

3. Cloruro di polivinile (PVC): la scelta conveniente per applicazioni con budget limitato. Vantaggi principali: le prestazioni possono essere personalizzate con additivi: i plastificanti migliorano la flessibilità, i ritardanti di fiamma raggiungono la classificazione UL94 V-0, gli agenti antigelo abbassano la temperatura di fragilizzazione a -40 °C. Il costo è circa 1/3 del TPE. Strategia di ottimizzazione: la reticolazione per irraggiamento può aumentare la sua temperatura nominale da 70 °C a 105 °C, triplicandone la durata. Applicazioni tipiche: cavi di segnale interni negli elettrodomestici, cavi di illuminazione degli edifici, cavi per utensili elettrici.

4. Politetrafluoroetilene (PTFE): il materiale "Insulation Supreme" per ambienti estremi. Vantaggi principali: costante dielettrica fino a 2,1 a 1 MHz (perdita di segnale minima), coefficiente di attrito superficiale di 0,04 (10 volte più resistente all'usura del PE). Funzionamento continuo da -200 °C a 260 °C. Innovazione nella produzione: il processo integrato di estrusione-sinterizzazione riduce il ciclo di produzione da 7 a 2 giorni, con tolleranza di diametro entro ±0,02 mm. Applicazioni tipiche: cablaggi aerospaziali, cavi passanti sotto vuoto per semiconduttori, cavi di controllo per centrali nucleari.

5. Gomma siliconica: il nucleo flessibile Guardian per alte temperature e umidità. Vantaggi: resistenza alla trazione fino a 10 MPa, allungamento a rottura del 600%, angolo di contatto 110° (impermeabilità IP68). Resiste a 2000 ore di esposizione a una concentrazione di ozono di 50 pphm senza screpolature. Applicazioni tipiche: cavi trifase per motori NEV, cavi per sensori di forni industriali, cavi per pantografi ferroviari ad alta velocità. Test estremi: i cavi isolati in silicone per ferrovie ad alta velocità non hanno mostrato alcun degrado delle prestazioni dopo 1000 cicli tra -55°C e 180°C.

Utilizzare una combinazione di grafico radar + tabella. Grafico radar sinistro: assi etichettati "Resistenza al calore, flessibilità, resistenza chimica, costo, ecocompatibilità" con curve di prestazione per i cinque materiali. Tabella destra: elenca i parametri chiave per ciascun materiale (intervallo di temperatura, rigidità dielettrica, applicazioni tipiche), codificati a colori per abbinarsi alle curve del grafico radar.

III. Selezione del materiale isolante: le regole d'oro per evitare le insidie

La selezione corretta segue un processo in tre fasi: "Corrispondenza dell'ambiente → Bilanciamento delle prestazioni → Conformità agli standard".

1. Dare priorità alle caratteristiche ambientali corrispondenti Scenari ad alta temperatura (ad esempio, vano motore, forni): scegliere XLPE o gomma siliconica. Flessione frequente (ad esempio, bracci robotici, dispositivi indossabili): scegliere TPE o PVC plastificato. Esposizione chimica (ad esempio, vano batteria, laboratori): scegliere PTFE o XLPE.

2. Bilanciare prestazioni e costi Sensibile ai costi (ad esempio, piccoli elettrodomestici): utilizzare PVC standard per la maggior parte delle parti, TPE migliorato per le sezioni critiche.

Esigenze di elevata affidabilità (ad esempio, NEV): utilizzare XLPE per le linee principali, TPE per le sezioni di diramazione flessibili.

3. Rispettare gli standard di certificazione del settore

Veicoli a nuova energia: devono superare la norma ISO 6722, LV124.

Dispositivi medici: devono essere conformi alla norma IEC 60601-1 sulla biocompatibilità.

Cablaggio dell'edificio: deve ottenere la certificazione di resistenza al fuoco UL94 V-0.

*Inizia con "Requisiti applicativi", ramificandoti in tre percorsi principali: ① Bassa tensione/Basso costo → ② Alta tensione/Alta affidabilità → ③ Flessibile/Ambiente estremo. Ogni ramo elenca i materiali consigliati, le metriche chiave e i requisiti di certificazione, indicando infine esempi di applicazioni specifiche (ad esempio, "Bassa tensione/Basso costo → PVC → Classificazione 70 °C → Certificazione UL → Cablaggio degli elettrodomestici").*

IV. Tendenze future: Nuove forme di isolamento più intelligenti

Con l'evoluzione della tecnologia, l'isolamento sta evolvendo da una protezione passiva a un potenziamento attivo: Strutture di isolamento composito: i fili compositi a doppio strato TPE/XLPE raggiungono risultati rivoluzionari sia in termini di flessibilità che di resistenza al calore, mantenendo una resistenza di isolamento di 1 GΩ anche dopo 100.000 cicli di piegatura.

Funzionalità integrata: gli strati isolanti con fili termocoppia incorporati consentono il monitoraggio della temperatura in tempo reale, adatti per apparecchiature a semiconduttore di precisione.

Progressi nei materiali ecologici: accelerata ricerca e sviluppo di materiali isolanti biodegradabili a base di acido polilattico (PLA) destinati a sostituire in futuro il tradizionale PVC.