Analisi tecnica approfondita della crimpatura dei cablaggi: processi principali per terminali tubolari e anelli di schermatura

2026-01-08 15:52Analisi tecnica approfondita della crimpatura dei cablaggi: processi principali per terminali tubolari e anelli di schermatura

I terminali sono componenti critici all'interno dei cablaggi elettrici, consentendo connessioni elettriche e trasmissione di corrente e segnali. La qualità delle loro giunzioni a crimpare determina direttamente l'affidabilità, la durata e la sicurezza complessive del cablaggio. In base alla progettazione strutturale, i terminali sono principalmente classificati in due categorie: a cilindro aperto (o di tipo aperto) e a cilindro chiuso (tubolare). I terminali a cilindro aperto sono utilizzati prevalentemente nei cablaggi a bassa tensione convenzionali, dove il processo di crimpatura è consolidato e maturo. Al contrario, i terminali a cilindro chiuso, che beneficiano della loro struttura completamente chiusa che offre una resistenza meccanica superiore, una migliore tenuta e una migliore resistenza alle vibrazioni, sono diventati la scelta principale per i cablaggi ad alta tensione nei veicoli a nuova energia. Contemporaneamente, per soddisfare i rigorosi requisiti di compatibilità elettromagnetica (EMC) dei sistemi ad alta tensione, la crimpatura degli anelli di schermatura si è affermata anche come processo di produzione essenziale per i cablaggi ad alta tensione. Questo articolo si propone di fornire un esame dettagliato dei metodi di crimpatura predominanti per terminali tubolari e anelli di schermatura nei cablaggi ad alta tensione, offrendo una guida professionale per la selezione del processo e il controllo qualità.

I. Spiegazione dettagliata dei metodi di crimpatura dei terminali a canna chiusa (tubolare)

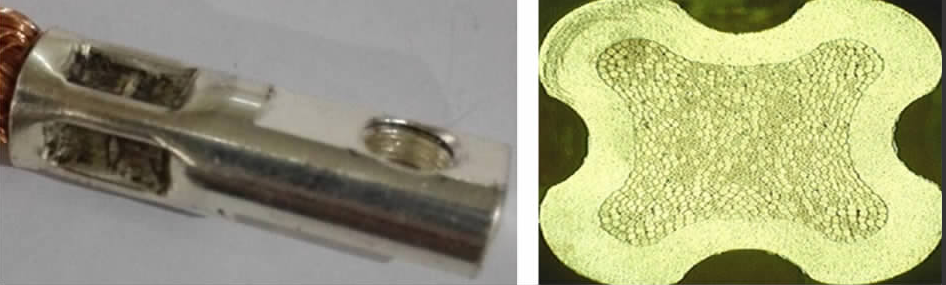

La crimpatura dei terminali tubolari mira a creare una connessione permanente, robusta ed elettricamente ottimale tra la parete del terminale e i trefoli del filo attraverso una deformazione plastica controllata. I criteri di valutazione principali per tali crimpature includono l'analisi della sezione trasversale (valutazione del rapporto di riempimento della deformazione del trefolo, altezza della bava, larghezza della crimpatura, ecc.) e prove di trazione meccanica.

1. Crimpatura esagonale

Principio e applicazione: Questo metodo applica una pressione uniforme da sei direzioni radiali tramite una matrice di precisione, facendo sì che il cilindro terminale circolare si contragga uniformemente attorno al conduttore. È adatto principalmente per conduttori di grande sezione trasversale da 8 mm² e oltre, che richiede un'eccellente corrispondenza tra la sezione trasversale del conduttore e il diametro interno del terminale.

Punti chiave del processo: L'azione di crimpatura deve essere uniforme e controllata, in genere eseguita utilizzando attrezzatura idraulica per prevenire microfratture nel cilindro terminale causate da sollecitazioni eccessive istantanee. Lo sviluppo del prototipo utilizza spesso presse idrauliche esagonali a cambio rapido, mentre la produzione di massa impiega macchine idrauliche automatizzate specializzate per la crimpatura. La sezione trasversale risultante è un esagono regolare con un eccellente riempimento dei trefoli e un'ampia area conduttiva effettiva.

Vantaggi: Distribuzione uniforme delle sollecitazioni, elevata resistenza meccanica nel punto di collegamento, bassa resistenza elettrica e affidabilità ottimale a lungo termine.

2. Crimpatura esagonale a due punti

Principio e applicazione: Questo metodo si basa sulla crimpatura esagonale aggiungendo due punti di pressione aggiuntivi e più profondi nella regione centrale della zona di crimpatura. È progettato per conduttori di 8 mm² e oltre dove la sezione trasversale del conduttore è leggermente inferiore al diametro interno del terminale.

Punti chiave del processo: I due punti di pressione centrali inducono una maggiore deformazione localizzata, garantendo un contatto intimo tra i trefoli e la parete del terminale anche in presenza di piccoli spazi. Questo processo richiede elevata precisione e stabilità da parte dell'attrezzatura di crimpatura, dove le macchine di fascia alta importate spesso offrono un vantaggio. Attualmente, grazie al continuo perfezionamento degli standard nazionali per i cablaggi ad alta tensione, questo metodo è ampiamente adottato per la sua eccellente adattabilità.

Vantaggi: Maggiore tolleranza per le tolleranze di accoppiamento tra filo e terminale, garantendo prestazioni di contatto elettrico stabili mantenendo al contempo la forza di trazione richiesta.

3. Crimpatura tipo MW

Principio e applicazione: Una variante ottimizzata della crimpatura esagonale a due punti, in cui la forma finale della crimpatura assomiglia a una combinazione delle lettere "M" e "W". Viene applicata ai conduttori di 8 mm² e oltre con una sezione trasversale leggermente inferiore al diametro interno del terminale.

Punti chiave del processo: La crimpatura di tipo MW utilizza un design esclusivo della matrice per favorire un flusso di metallo più favorevole. Ottiene una crimpatura ad alta resistenza, controllando al contempo meglio la deformazione del terminale e riducendo al minimo le aree di eccessivo incrudimento. La qualità della sezione trasversale è superiore, con un'incorporazione uniforme dei trefoli. Questo processo avanzato è molto apprezzato per la crimpatura di terminali ad alta tensione e di grande sezione trasversale ed è supportato da brevetti pertinenti.

Vantaggi: Combina un'elevata resistenza meccanica con eccezionali proprietà di connessione elettrica, rappresentando una soluzione ottimale che bilancia affidabilità e producibilità.

4. Crimpatura a quattro punti

Principio e applicazione: La compressione viene applicata da quattro direzioni perpendicolari. Questo metodo è in genere utilizzato per conduttori di sezione da piccola a media di 6 mm² e inferiori, dove il filo e il terminale si adattano bene.

Punti chiave del processo: Comunemente utilizzato per connessioni di fili da 3 mm², 4 mm² e 6 mm². Il filo deve essere inserito nel terminale prima della crimpatura e occorre prestare attenzione a non far uscire il terminale durante la manipolazione. L'apparecchiatura è relativamente standard e offre un'elevata efficienza.

Vantaggi: Un processo semplice, maturo e conveniente, che fornisce una soluzione affidabile ed economica per cavi di piccola sezione.

II. Spiegazione dettagliata dei metodi di crimpatura dell'anello di schermatura

L'obiettivo della crimpatura dell'anello di schermatura è stabilire una connessione elettrica a bassa resistenza e ad alta resistenza tra lo strato di schermatura intrecciato del cavo e l'alloggiamento del connettore, creando così un percorso di schermatura elettromagnetica continuo. I parametri principali delle prestazioni sono la resistenza alla trazione della connessione dello strato di schermatura e la sua resistenza elettrica.

1. Crimpatura esagonale dello strato di schermatura

Principio e applicazione: Ciò comporta la compressione esagonale uniforme dell'anello di schermatura, che fa sì che esso stringa saldamente lo strato di schermatura intrecciata interna e il nucleo del cavo. È adatto per conduttori superiore a 3 mm² in scenari in cui lo strato di schermatura, l'isolamento e il diametro interno dell'anello di schermatura si adattano perfettamente con uno spazio minimo.

Punti chiave del processo: La forza di crimpatura deve essere controllata con precisione per garantire che lo strato di schermatura sia compattato in modo sicuro senza essere reciso. Questo è il metodo di crimpatura degli anelli di schermatura più fondamentale e ampiamente utilizzato.

Vantaggi: Fornisce una connessione uniforme e affidabile con una buona stabilità del processo.

2. Crimpatura esagonale a due punti dello strato di schermatura

Principio e applicazione: Questo metodo aggiunge due punti di pressione centrali alla crimpatura esagonale standard. Viene utilizzato principalmente per i conduttori oltre 8 mm²o quando esiste uno spazio leggermente più grande tra lo strato di schermatura, l'isolamento e il diametro interno dell'anello di schermatura.

Punti chiave del processo: I punti di pressione aggiuntivi compensano efficacemente le fessure, garantendo che gli strati di schermatura spessi o allentati siano adeguatamente compressi. Il numero e la disposizione di questi punti richiedono un'ottimizzazione in base alla lunghezza e al design specifico dell'anello di schermatura.

Vantaggi: Offre una maggiore adattabilità alle variazioni di adattamento dei componenti e può gestire efficacemente configurazioni di strati di schermatura più complesse.

3. Crimpatura a sei punti dello strato di schermatura

Principio e applicazione: Questa tecnica impiega sei punti di pressione indipendenti e discreti per la crimpatura. Viene in genere utilizzata per cavi di grande sezione trasversale di 10 mm² e oltreo in casi di significativa lacuna o mancata corrispondenza dei componenti.

Punti chiave del processo: Questo metodo pone requisiti estremamente elevati per l' tenacia del materiale dell'anello di schermatura. I punti di pressione discreti creano aree di concentrazione di sollecitazioni non uniformi. Se il materiale è eccessivamente fragile, possono facilmente formarsi delle cricche ai bordi dei punti di pressione o tra i punti, portando al cedimento della schermatura. Una rigorosa selezione dei materiali e protocolli di ispezione delle cricche sono essenziali durante lo sviluppo del processo.

Vantaggi: Fornisce una soluzione di collegamento ad alta resistenza praticabile per componenti non corrispondenti, ma richiede un controllo estremamente rigoroso sui materiali e sui parametri di processo.

III. Riepilogo e prospettive future

Nella produzione di cablaggi ad alta tensione, la crimpatura dei terminali e degli anelli di schermatura è definita come Caratteristiche critiche del processoLa loro qualità è direttamente correlata alla sicurezza e alle prestazioni dell'intero sistema elettrico del veicolo. Durante lo sviluppo pratico del processo, gli ingegneri addetti alla crimpatura devono effettuare un'analisi sistematica:

Analisi di compatibilità: Eseguire uno studio approfondito della struttura del terminale del connettore/anello di schermatura, dei materiali (ad esempio, grado di lega di rame, tipo di placcatura) e della loro compatibilità con il filo specificato (sezione trasversale, disposizione dei trefoli, densità di schermatura).

Sviluppo di stampi personalizzati: Sulla base dei risultati dell'analisi, fornire specifiche tecniche precise ai fornitori di stampi. Queste dovrebbero includere il tipo di crimpatura, le dimensioni della sezione trasversale target, le tolleranze dimensionali chiave, ecc., anziché limitarsi a fornire campioni fisici.

Validazione e monitoraggio dei processi: Convalida in modo completo la qualità della crimpatura tramite analisi trasversale, test delle prestazioni meccaniche (forza di trazione), test delle prestazioni elettriche (caduta di tensione/resistenza di contatto)e i necessari test di resistenza ambientale (vibrazioni, cicli di umidità termica). Rigorosi Controllo statistico di processo (SPC) devono essere implementati durante la produzione di massa.

Guardando al futuro, con l'aumento delle tensioni operative delle piattaforme ad alta tensione e dei carichi di corrente, le richieste di capacità di trasporto di corrente, resistenza alla corrosione da sfregamento e affidabilità a lungo termine delle connessioni crimpate aumenteranno ulteriormente. Nuove tecnologie di giunzione come saldatura ad ultrasuoni e saldatura laser possono integrare i processi di crimpatura tradizionali. Allo stesso tempo, i metodi di controllo qualità digitale, tra cui ispezione della sezione trasversale in tempo reale online basata sulla visione artificiale E monitoraggio della curva forza-spostamento del processo di crimpatura, sono destinate a diventare tendenze tecnologiche fondamentali per garantire connessioni a prova di guasto nei cablaggi ad alta tensione. In definitiva, la scelta di un metodo di crimpatura dovrebbe basarsi su una valutazione completa dei requisiti del prodotto, dei costi, della capacità produttiva e dei rischi legati alla qualità, con l'obiettivo fondamentale di raggiungere l'equilibrio ottimale tra prestazioni elettriche, resistenza meccanica e affidabilità a lungo termine.