Analisi delle modalità di guasto comuni nei connettori elettrici

2026-01-23 15:181. Introduzione

La proliferazione dei sistemi elettronici ha determinato una crescita esponenziale della varietà e della complessità dei connettori elettrici. In questo contesto, l'affidabilità dei connettori trascende la semplice specifica dei componenti; diventa un fattore determinante per l'operatività complessiva del sistema, la sicurezza e i costi del ciclo di vita. Un singolo guasto del connettore può causare malfunzionamenti del sistema, perdita di dati o tempi di inattività, con gravi conseguenze nelle applicazioni critiche. Con l'aumento delle richieste di prestazioni e l'aumento delle sfide degli ambienti operativi, il margine di errore diminuisce. Pertanto, una comprensione proattiva delle potenziali modalità di guasto non è meramente accademica, ma una pratica ingegneristica essenziale. Questa analisi mira ad andare oltre la descrizione sintomatica, offrendo un'analisi orientata alla causa principale dei guasti comuni e raccomandazioni concrete e incentrate sulla prevenzione per progettisti, produttori e professionisti del controllo qualità.

2. Analisi delle modalità di guasto comuni dei connettori

2.1 Contatto elettrico anomalo (intermittenza e alta resistenza)

Questa è la modalità di guasto più diffusa, che si manifesta con connessioni intermittenti (chattering), circuiti aperti o un aumento patologico della resistenza di contatto che porta al surriscaldamento. Le cause profonde variano significativamente a seconda della filosofia di progettazione dell'interfaccia di contatto.

2.1.1 Connettori a pin rigido/presa compatibile (femmina):

Meccanismi di guasto primari: Perdita della forza normale di contatto (forza di separazione insufficiente); contaminazione della superficie isolante; corrosione da sfregamento.

Analisi approfondita: Le prese compatibili (ad esempio, a sbalzo, a molla di torsione o a crimpatura) sfruttano la deflessione elastica per generare una forza normale costante contro il perno rigido. Questa forza garantisce il contatto delle asperità metalliche attraverso qualsiasi film superficiale. I guasti si verificano quando:

Deformazione/deformazione permanente: L'accoppiamento eccessivo, il disallineamento (accoppiamento angolato) o l'utilizzo di un perno sovradimensionato possono causare una deformazione plastica degli elementi della molla della presa, con conseguente perdita permanente della forza di contatto ("rallentamento").

Isolamento superficiale: Depositi di polvere, ossidi isolanti, sostanze organiche (derivanti dal degassamento) o contaminazione da silicone creano una barriera. Anche i film sottili possono aumentare significativamente la resistenza, soprattutto nei circuiti a bassa tensione e ad alta affidabilità.

Corrosione da sfregamento: I micromovimenti tra perno e presa dovuti a vibrazioni o cicli termici usurano la placcatura in metallo prezioso (ad esempio oro), esponendo il metallo di base (ad esempio nichel, rame) all'ossidazione, che si accumula come strato isolante.

2.1.2 Connettori a perno flessibile (a molla) / presa rigida:

Meccanismi di guasto primari: Corona del pin insufficiente o mancante (il punto di contatto formato); guasti alla terminazione a crimpare; contaminazione della presa o dimensioni fuori specifica; depressione del pin ("pistoning").

Analisi approfondita: I pin flessibili, spesso avvolti in filo o con molla stampata, presentano un'area di contatto bombata che si comprime contro la parete rigida della presa.

Difetti della corona: Una corona mancante, sottodimensionata o deforme provoca un contatto lineare o puntuale con area e forza normali insufficienti. Le cause includono errori di fabbricazione (formatura impropria), danni alla corona durante la manipolazione o rilassamento delle tensioni dopo ripetuti cicli di accoppiamento senza un adeguato trattamento termico (invecchiamento).

Guasti di crimpatura: La crimpatura che collega il pin al filo è un sottosistema critico. Un cilindro di crimpatura sottodimensionato, utensili usurati o un posizionamento errato dei trefoli del filo possono causare un'elevata resistenza e debolezza meccanica all'interfaccia di crimpatura stessa, che può mascherarsi da un problema pin-socket.

Problemi con la presa: Un diametro interno (ID) della presa sovradimensionato impedisce un'adeguata compressione della corona del perno. La contaminazione all'interno della presa agisce da isolante.

Depressione/pistonaggio del perno: Una forza di accoppiamento eccessiva, un disallineamento o detriti di oggetti estranei (FOD) nella presa possono far sì che l'intero contatto del pin venga spinto indietro nel suo alloggiamento isolante, impedendo qualsiasi innesto.

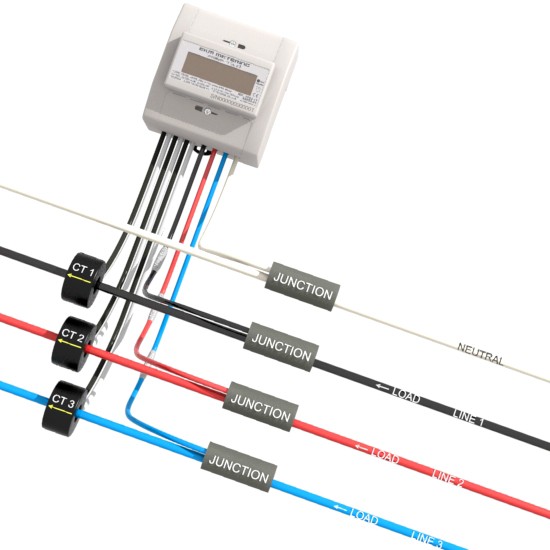

2.2 Guasto delle prestazioni dielettriche/elettriche

Questa categoria riguarda il corpo isolante del connettore e comprende guasti di Resistenza di isolamento (IR) E Tensione di resistenza dielettrica (DWV).

Meccanismi di guasto primari: Contaminazione superficiale o di massa; infiltrazione di umidità; difetti intrinseci del materiale isolante; scarica parziale; tracciamento.

Analisi approfondita:

Formazione del percorso conduttivo: I contaminanti igroscopici (residui di flusso, sali, polvere) assorbono l'umidità atmosferica, formando un percorso elettrolitico conduttivo attraverso l'isolante, con conseguente elevata corrente di dispersione e bassa IR.

Difetti di materiale e di processo: Vuoti, porosità o crepe nell'isolante stampato (dovute a una lavorazione inadeguata) creano zone localizzate ad alto campo magnetico, innescando scariche parziali (corona) che erodono il materiale, portando infine a una rottura dielettrica completa (arco). Le inclusioni metalliche provenienti dalla resina contaminata agiscono come concentratori di campo.

Monitoraggio: In condizioni di elevata umidità e tensione, sulla superficie dell'isolante possono formarsi percorsi carbonizzati a causa dell'arco elettrico generato dai contaminanti, creando un percorso di dispersione permanente a bassa resistenza.

2.3 Guasto meccanico e interfacciale

Questi guasti compromettono l'accoppiamento fisico, lo sganciamento e l'integrità a lungo termine del connettore.

Problemi di interfaccia/accoppiamento: Include difficoltà di innesto/disinnesto e mancato posizionamento. Le cause sono spesso dimensionali: deformazione dell'alloggiamento, pin piegati, ingressi danneggiati, sbavature o tolleranze non corrette. Una progettazione scadente della polarizzazione del connettore aggrava questi problemi.

Guasti dovuti a placcatura e corrosione: La placcatura dei contatti (ad esempio, oro su nichel) è una barriera sacrificale.

Porosità: Una placcatura sottile o porosa può compromettere la barriera di diffusione del nichel sottostante, provocando la corrosione del metallo di base.

Scarsa adesione: La formazione di bolle o scaglie durante la placcatura espone il metallo non protetto.

Corrosione galvanica: In ambienti difficili, metalli diversi a contatto possono creare celle galvaniche, accelerando la corrosione.

Errore di conservazione dei contatti: Il meccanismo che fissa il contatto all'interno dell'alloggiamento dell'isolatore non funziona. Ciò può essere dovuto a un fermo dell'alloggiamento danneggiato o mancante, a un perno di ritenzione del contatto sottodimensionato o a danni all'alloggiamento causati da un uso improprio dell'utensile. Il risultato è un "pistoning," dove il contatto spinge fuori durante l'accoppiamento.

2.4 Ermeticità / Guasto di tenuta

Per i connettori specificati come sigillati (ad esempio, con grado di protezione IP, ermetici), la perdita di gas o liquidi costituisce un guasto critico.

Meccanismi di guasto primari: Fusione incompleta del materiale; guasti adesivi; microfessure indotte da inclusioni.

Analisi approfondita:

Guarnizioni vetro-metallo: I guasti derivano da una discrepanza nel coefficiente di dilatazione termica (CTE) tra vetro, guscio metallico e perno, che causa cricche da stress durante i cicli di temperatura. Una causa comune è rappresentata da profili di sigillatura non adeguati del forno.

Guarnizioni elastomeriche/incapsulate: Tra i guasti rientrano la rottura dell'adesivo (dovuta a contaminazione superficiale o scarsa polimerizzazione), la bagnatura incompleta del riempitivo che lascia vuoti e la deformazione permanente degli O-ring nel tempo, che riduce la forza di tenuta.

3. Strategie di prevenzione avanzate e migliori pratiche

Per attenuare i guasti dei connettori è necessario un approccio di ingegneria dei sistemi che comprenda progettazione, produzione e applicazione.

Fase di progettazione:

Sistema di contatto: Selezionare design di contatto con comprovata affidabilità per i requisiti di vibrazione, corrente e ciclo di accoppiamento dell'applicazione. Utilizzare l'analisi agli elementi finiti (FEA) per convalidare le sollecitazioni delle molle.

Materiali: Specificare isolanti con elevato indice di tracciamento comparativo (CTI), basso assorbimento di umidità e proprietà termiche adeguate. Definire i sistemi di placcatura secondo ASTM B488 o MIL-DTL-45204, con spessore adeguato all'ambiente.

Sigillatura: Progettare per una tenuta robusta, tenendo conto della progettazione della ghiandola per gli elastomeri e della corrispondenza CTE per le guarnizioni in vetro.

Controllo di produzione e processo:

Pulizia: Implementare rigorosi protocolli per camere bianche (ad esempio, secondo lo standard IEST-STD-CC1246) per assemblaggi ad alta affidabilità. Utilizzare aria ionizzata e tappetini conduttivi per controllare le scariche elettrostatiche (ESD) e l'attrazione di particolato.

Crimpatura: Utilizzare sistemi di crimpatura automatici e calibrati con verifica periodica della forza di trazione e della microsezione secondo IPC/WHMA-A-620. Mantenere dati completi di monitoraggio della pressa di crimpatura.

Ispezione: Implementare l'ispezione ottica automatizzata (AOI) per il posizionamento dei contatti e la rilevazione dei difetti. Utilizzare test elettrici al 100% (continuità, IR, DWV) come gate finale.

Applicazione e gestione:

Formazione: Assicurarsi che gli operatori siano formati sulle tecniche corrette di accoppiamento/disaccoppiamento per evitare danni.

Protezione: Utilizzare cappucci e coperture protettive quando i connettori non sono accoppiati. Implementare dispositivi di protezione dei connettori in ambienti di test ad alto numero di cicli.

Monitoraggio delle condizioni: Per le applicazioni critiche, valutare il monitoraggio periodico della resistenza di contatto o utilizzare connettori con funzionalità di monitoraggio dello stato integrate.

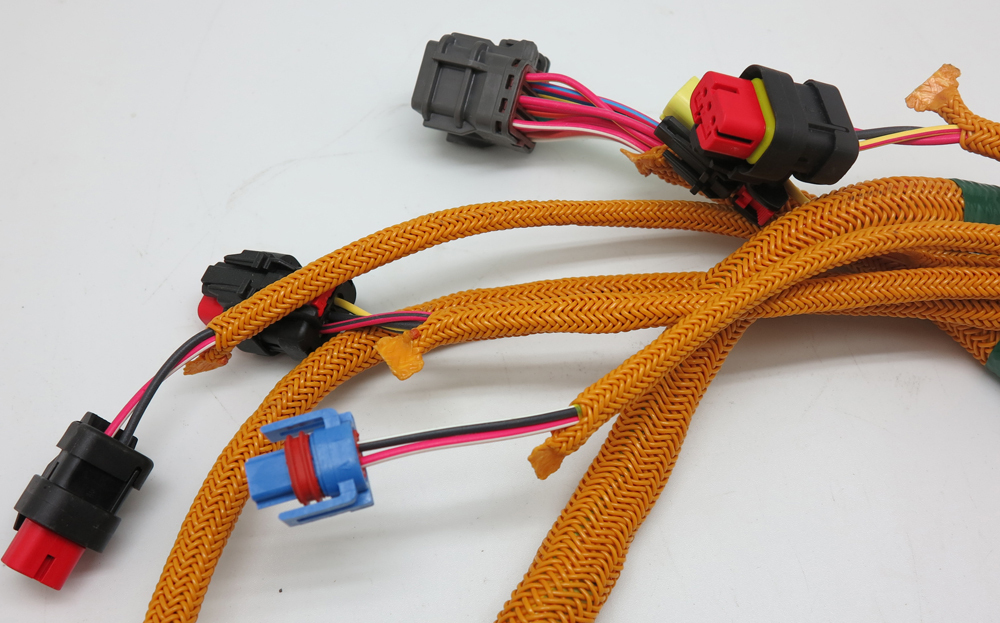

Conclusione: L'affidabilità dei connettori è una scienza prevedibile, non una questione di fortuna. Comprendendo la fisica dei guasti descritta sopra e implementando le relative strategie di controllo, i produttori possono migliorare notevolmente la durata di vita dei prodotti e le prestazioni del sistema. Xiamen Kehan elettronica, la nostra competenza in assemblaggio di cablaggi di precisione E integrazione del connettore si basa su questa profonda analisi delle modalità di guasto. Progettiamo la resilienza in ogni assemblaggio di cavi personalizzato, impiegando una rigorosa convalida contro standard di crimpatura del cablaggio e test ambientali specifici per l'applicazione per fornire soluzioni in cui il fallimento non è un'opzione.